Seval Kablo Freedom ERP ile üretim planlama ve üretimi izleme uygulamalarını gerçekleştirmek için önemli bir adım attı.

Seval Kablo Freedom ERP ile üretim planlama ve üretimi izleme uygulamalarını gerçekleştirmek için önemli bir adım attı.

İki günlük bir eğitim sürecinden sonra Seval Kablo ekibi ürün ağaçları, iş emri sistemi ve operasyon bildirimi ile üretim gazetesi konularında önemli bir çalışma başlattı.

Sistemin düzgün işleyebilmesi için mevcut reçetelerin ve mühendislik tanımlarının uygun şekilde yeniden düzenlenmesi ve bunun da önce açık ve henüz üretimi başlamamış olan satış siparişlerindeki ürünlerden başlanarak yapılması kararlaştırıldı.

Bu çalışmanın bir sonraki aşamasında yapılanların kontrolu ile devam edecek.

Seval Kablo Hakkında :

Kablo Sektörünün önde gelen firmaları arasında yer alan Seval Kablo 1980 yılında Denizli’deki tesislerinde üretime başlamıştır.Sektördeki 28 yıllık deneyimiyle, enerji kabloları, polietilen yağa dayanıklı alüminyum, halojen-free, ve zırhlı kablo üretimi yapmaktadır.Firma, üretimini “Seval” markası adı altında gerçekleştirmekte olup, kablolar IEC, CE, RoHS ve TSE standartlarına uygun bi şekilde üretilmektedir.

KALİTE

Firmamız, kaliteden hiçbir zaman ödün vermemiştir.uzun dönemli kurulan müşteri ilişkilerindeki artışla sonuçlanan başarımızda, bu konuya verdiğimiz önemi göstermektedir.Zaman içerisinde Seval Kablo kaliteyi arttırmak ve ürün yelpazesini genişletmek amacıyla gerekli bütün çalışmaları yapmış ve TSE, HAR, ISO 9001: 2000 belgeleri ile sertifikalandırılmıştır.

Kalite politikamız;

- Yürürlükteki mevzuat şartlarına uygun standartlarda üretim yapmaktadır.

- Müşteri memnuniyetinin sağlanabilmesi için sorunların araştırılması ve kısa zamanda sonuçlandırılması sağlanmaktadır.

- Dünyamızın kısıtlı kaynakları da dikkate alınarak hurda ve firelerin sürekli azaltılması için çalışılmaktadır.

- Tüm ürünlerde kalite bilincinin hakimiyeti ile sürekli gelişme sağlanarak sıfır hata ve iç / dış pazar payını arttırmak hedef alınmıştır.

- Kaliteden sadece ilgili departman değil tüm çalışanlar aynı derecede sorumludur.

- Rekabet gücünü arttırmak için tüm maliyetlerin asgari seviyeye düşürülmesi bireylerin bu konu hakkında bilgilendirilmesi sağlanmaktadır.

ÇEVRE

Seval Kablo’nun, çevre yönetim sistemi, uluslar arası alanda yetkili olan ROYALCE RT kuruluşu tarafından verilen ISO 14001 : 2004 sertifikası ile de belgelendirilmiştir. Alınan bu sertifikada göstermektedirki Seval Kablo, çevreye karşı oluşabilecek etkileri en aza indirebilmek amacıyla iyi bi yapıya ve kurulu bir işleyiş sistemine sahiptir.

Çevre Politikamız;

- Çevreyle ilgili tüm mevzuat, idari düzenlemeler ve yasal yükümlülüklere uymak.

- Hammadde girişi, üretim ve sevkiyat sonuna kadar çevre kirliliğini kontrol altında tutmak.

- Hammaddeyi en verimli şekilde kullanmayı, atık miktarını minimuma indirmeyi ve mümkün olduğu ölçüde geri dönüşümünü sağlamak.

- Personelin Çevre Yönetim Sistemi konusunda bilgi düzeyinin yükselmesi, iyi bir seviyeye getirilmesi için gerekli olan eğitimin alınmasını sağlamak.

- Çevre kirliliğinin önlenmesi için gerekli tedbirleri almak, etkin bir şekilde gürültü, ses ve diğer çevresel oluşumların kendi işletmemiz, yeni projelerimiz ve çalışma alanlarımızda minimuma indirmeyi sağlamak.

- Oluşabilecek çevre sorunlarını ortaya çıkmadan engellemeye çalışmak.

ALTYAPI

Altyapımız, sektördeki standartları ve gerklilikleri yerine getirmemizde büyük rol almaktadır.Seval Kablo olarak, bakır işleme kapasitemiz yıllık 8000 tona ulaşmıştır.

Fabrikamızda,üretim 8000 m²’si kapalı olmak üzere toplam 15000 m² alana sahip entegre tesislerde, en son teknolojik gelişmelere uygun makine ve ekipmanlar kullanılarak yapılmaktadır.

PERSONEL

Üretim konusunda bilgi ve deneyim sahibi yaklaşık 120 kişilik alanında uzman bir ekip tarafından gerçekleştirilmektedir. Firma olarak grup projelerini ödüllendirerek ve destekleyerek takım çalışması ve güveni geliştirmeyi ilke edinmişizdir.

Web Sitesi : http://www.sevalkablo.com/

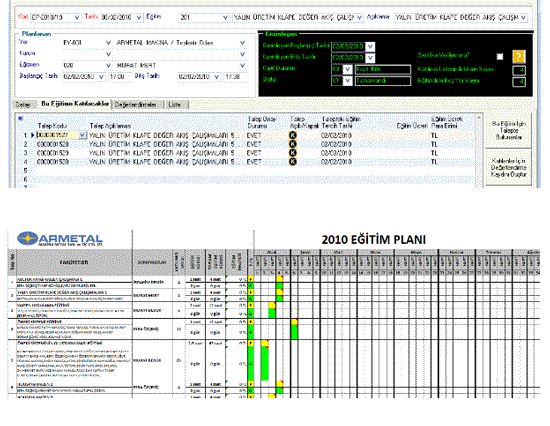

Güngör Otomobil bir Otomotiv Yan Sanayi firması ve saç parça konusunda çalışıyor, dolayısı ile kalıp kullanımı üretim açısından kritik bir unsur. Kalıpların düzenli bakımları yapıldığında üretimin kesintiye uğrama ihtimali de azalıyor. Kalıp Bakım frekansının düzenlenebilmesi amacı ile Güngör Otomobil’de “Kullanıma Dayalı Önleyici Bakım” metodunun kullanılması uygun görüldü. Bu projenin diğer bir kısmı ise kullanıcıların bir şey hatırlamak, raporlamak zorunda kalmadan “Kalıp Bakım Talimatlarının” otomatikleştirilmesi oldu.

Güngör Otomobil bir Otomotiv Yan Sanayi firması ve saç parça konusunda çalışıyor, dolayısı ile kalıp kullanımı üretim açısından kritik bir unsur. Kalıpların düzenli bakımları yapıldığında üretimin kesintiye uğrama ihtimali de azalıyor. Kalıp Bakım frekansının düzenlenebilmesi amacı ile Güngör Otomobil’de “Kullanıma Dayalı Önleyici Bakım” metodunun kullanılması uygun görüldü. Bu projenin diğer bir kısmı ise kullanıcıların bir şey hatırlamak, raporlamak zorunda kalmadan “Kalıp Bakım Talimatlarının” otomatikleştirilmesi oldu. Surtel Kablo tesisinde üretim operatörlerinin üretim, duruş, ayar-setup gibi işlemleri doğrudan Freedom ERP içine aktarmaları için yapılan çalışma tamamlandı. Proje için üretim alanına 20 bilgisayar terminali ve her aşamada (her makara için) etiket üretebilmek için barkod yazıcılar kuruldu. Bu terminallerde Temel Teknoloji tarafından hazırlanmış “operasyon bildirimi” uygulaması kullanılarak bilgi girişi başlatıldı.

Surtel Kablo tesisinde üretim operatörlerinin üretim, duruş, ayar-setup gibi işlemleri doğrudan Freedom ERP içine aktarmaları için yapılan çalışma tamamlandı. Proje için üretim alanına 20 bilgisayar terminali ve her aşamada (her makara için) etiket üretebilmek için barkod yazıcılar kuruldu. Bu terminallerde Temel Teknoloji tarafından hazırlanmış “operasyon bildirimi” uygulaması kullanılarak bilgi girişi başlatıldı.

Freedom ERP kullanıcılarından Otomotiv Yan Sanayi firması olan Şesan – Şemak firmasında barkod otomasyonu devreye girdi.

Freedom ERP kullanıcılarından Otomotiv Yan Sanayi firması olan Şesan – Şemak firmasında barkod otomasyonu devreye girdi. Milas Ambalaj Türkiye’nin en büyük firmalarına ambalaj ürünleri üreten bir şirkettir. Milas Ambalaj müşterilerine her sevkiyatın ekinde “Ürün Analiz Sertifikası” göndermekte, bu analiz formlarını ofis yazılımları ile kağıda basmaktaydı. Bu form hazırlanırken sevk edilecek olan ürünün ölçüm değerleri ile standartları bir araya getirilmekte ve bir kişinin her gün 1 saat zaman harcamasına yol açmaktaydı. Diğer yandan her vardiya için bir kişinin bu süreç için eğitilmesi, bu evrak üzerinde yapılan hatalar müşterinin ürün iadesine bile sebep olabiliyordu.

Milas Ambalaj Türkiye’nin en büyük firmalarına ambalaj ürünleri üreten bir şirkettir. Milas Ambalaj müşterilerine her sevkiyatın ekinde “Ürün Analiz Sertifikası” göndermekte, bu analiz formlarını ofis yazılımları ile kağıda basmaktaydı. Bu form hazırlanırken sevk edilecek olan ürünün ölçüm değerleri ile standartları bir araya getirilmekte ve bir kişinin her gün 1 saat zaman harcamasına yol açmaktaydı. Diğer yandan her vardiya için bir kişinin bu süreç için eğitilmesi, bu evrak üzerinde yapılan hatalar müşterinin ürün iadesine bile sebep olabiliyordu. Ülkemizin seçkin Otomotiv Yan Sanayi firmalarından olan Yıldız Kalıp firmasında Freedom ERP üzerinde çalışan satınalma – proje – kalıp maliyetlendirme modeli devreye alındı.

Ülkemizin seçkin Otomotiv Yan Sanayi firmalarından olan Yıldız Kalıp firmasında Freedom ERP üzerinde çalışan satınalma – proje – kalıp maliyetlendirme modeli devreye alındı. Dostel önemli bir Otomotiv Yan Sanayi firması, Dostel Makina seri imalat, muhasebe ve finans işlemleri için kullanmakta olduğu Freedom ERP yazılımını kalıp üretiminin izlenmesi ve maliyetlendirilmesi amacı ile de kullanmaya başladı.

Dostel önemli bir Otomotiv Yan Sanayi firması, Dostel Makina seri imalat, muhasebe ve finans işlemleri için kullanmakta olduğu Freedom ERP yazılımını kalıp üretiminin izlenmesi ve maliyetlendirilmesi amacı ile de kullanmaya başladı. Ark Pres bir Otomotiv Yan Sanayi firması ve emniyet kemeri üretiyor. Bu nedenle de hem iç verimlilik hem de izlenebilir üretim ortamını yaratabilmek onun için çok önemli. Ark Pres firmasında Freedom ERP ile gerçekleştirilen bir ilginç uygulama da “Bakım Bölümü” için gerçekleştirildi.

Ark Pres bir Otomotiv Yan Sanayi firması ve emniyet kemeri üretiyor. Bu nedenle de hem iç verimlilik hem de izlenebilir üretim ortamını yaratabilmek onun için çok önemli. Ark Pres firmasında Freedom ERP ile gerçekleştirilen bir ilginç uygulama da “Bakım Bölümü” için gerçekleştirildi.

Barem bir bilgisayar toptancısı olduğu için satınalma – satış – tahsilat – ödeme kurgusu bir çok firmaya göre daha yoğun ve hızlı çalışır. Sektörün içinde bulunan firmaların iyi bildiği gibi gün içinde yüzlerce işlem, kredi kartı tahsilatı ve tedarikçi ödemesi gerçekleşir.

Barem bir bilgisayar toptancısı olduğu için satınalma – satış – tahsilat – ödeme kurgusu bir çok firmaya göre daha yoğun ve hızlı çalışır. Sektörün içinde bulunan firmaların iyi bildiği gibi gün içinde yüzlerce işlem, kredi kartı tahsilatı ve tedarikçi ödemesi gerçekleşir.